在半導體與電子制造領域,固晶車間對物料轉運的潔凈度、精度與時效要求極為苛刻。傳統人工搬運不僅效率低下,還存在靜電污染、操作誤差等隱患。富唯智能復合機器人憑借“手腳眼腦”一體化的技術架構,正成為固晶車間智能化升級的關鍵載體,為精密制造帶來顛覆性變革。

一、高精度定位與柔性適配

富唯復合機器人深度融合協作機械臂、AMR移動底盤與3D視覺系統,在固晶車間的核心環節展現出顯著優勢:

1.毫米級操作精度:搭載自研2D/3D視覺平臺,對晶圓、芯片等微型元件實現±0.05mm(2D)至±0.2mm(3D)的抓取精度,遠超人工操作的誤差范圍,從源頭保障固晶良品率。

2.潔凈環境自適應:通過全封閉設計及防靜電材料,消除人工搬運導致的微粒污染與靜電損傷,特別適合千級及以上潔凈車間環境。電子行業實測數據顯示,該方案使產品良率提升至99.9%。

3.跨工位無縫銜接:360°全向移動底盤結合激光SLAM導航(±5mm定位精度),在密集設備間自主規劃路徑,完成固晶機、烘烤線、檢測臺間的物料流轉,替代傳統軌道式傳輸的剛性限制。

二、智能協同與極速響應

面對固晶車間高頻次、多批次的轉運需求,富唯機器人通過三大技術實現全流程優化:

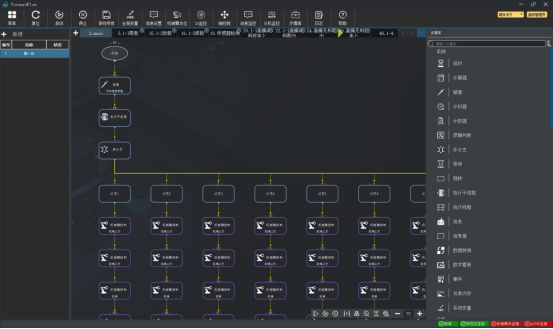

1.集群調度系統:FRDS智能中樞支持多機協同,實時接收MES指令,動態分配任務。例如30臺機組協同作業時,系統將避讓效率提升200%,徹底杜絕物料排隊擁堵。

2.零代碼快速部署:圖形化編程界面支持任務鏈“拖拽式”配置,車間人員經1小時培訓即可操作。新增產線或調整工序時,通過“地圖熱更新”功能,30分鐘完成系統適配,大幅降低技改成本。

3.全天候穩定運行:磷酸鐵鋰電池保障12小時續航,匹配“兩班倒”生產節奏。3D避障相機與雷達融合感知,實現7×24小時連續作業,故障率較人工降低90%。

三、落地成效與行業賦能

在東莞某半導體封裝廠,富唯復合機器人集群承擔固晶車間的晶圓轉運與上下料任務:

單臺機器人可服務15臺固晶設備,轉運節拍縮短至18秒,人力成本年降42萬元;

通過視覺精準定位與力控防撞設計,脆弱晶圓破片率趨近于零;

訂單波動期,系統2小時內完成產線重組,助力企業應對緊急插單。

富唯智能復合機器人以“高精度操作+全域移動+AI決策”的融合架構,重構了固晶車間物料轉運的邏輯。其技術內核直指制造業轉型痛點——將剛性產線轉化為動態智能單元,讓生產效能從“經驗驅動”躍遷至“數據驅動”。當機械臂在潔凈車間劃出流暢軌跡,中國半導體智造的效率革命已然加速到來。